Perspectiva sobre la impresión DLP de dispositivos flexibles. Crédito: microsistemas y nanoingeniería (2025). Doi: 10.1038/s41378-025-00885-8

Los dispositivos flexibles juegan un papel central en las tecnologías de próxima generación, desde el monitoreo de la salud hasta la robótica blanda. Sin embargo, los métodos de fabricación convencionales, como la fundición y la litografía, a menudo se quedan cortos: son costosos, requieren mucho tiempo y luchan con la complejidad del diseño y la multifuncionalidad. Además, los materiales tradicionales como los polímeros rígidos y los conductores no estacables comprometen la comodidad y la durabilidad.

A medida que las demandas aumentan para la electrónica más inteligente y adaptable, la necesidad de un método de fabricación más escalable y ambientalmente responsable se vuelve urgente. En respuesta, los investigadores recurren cada vez más a tecnologías de impresión 3D avanzadas como el procesamiento de luz digital (DLP), que ofrecen alta precisión, versatilidad del material y velocidad, lo que las hace ideales para producir dispositivos flexibles de alto rendimiento adaptados a aplicaciones dinámicas.

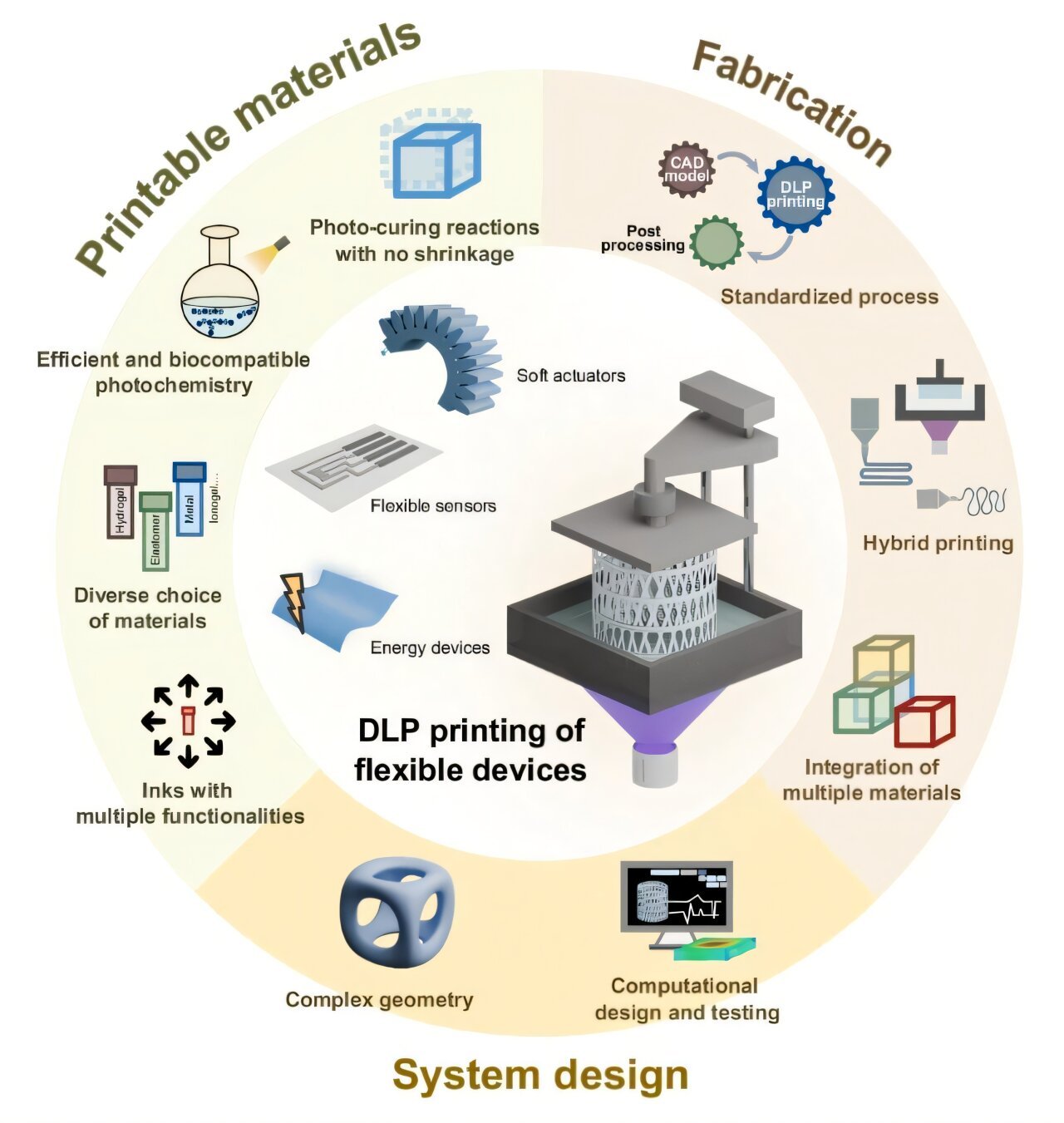

En una revisión convincente que aparece en Microsystems & Nanoingineering, los científicos de la Universidad de Macao y la Universidad de Ciencia y Tecnología de Hong Kong (Guangzhou) exploran el papel de la impresión 3D DLP en el campo de los dispositivos flexibles.

Destacando las innovaciones en actuadores suaves, sensores y sistemas de energía, el estudio profundiza en cómo esta tecnología, habilitada por el control de escala de grises, la impresión multimaterial y los nuevos materiales imprimibles, permite que los ingenieros ajusten las propiedades mecánicas y conductivas de los dispositivos impresos. Sus hallazgos subrayan el potencial transformador de DLP para wearables, implantes y sistemas inteligentes sostenibles.

La revisión describe cómo la impresión 3D DLP logra capacidades sin precedentes en dispositivos flexibles al abordar los desafíos centrales en la resolución, la velocidad y la integración de materiales. Con las resoluciones de impresión que alcanzan a 1 μm, DLP permite geometrías intrincadas, como matrices de sensores porosos y estructuras compactas de recolección de energía, más fácil y más precisamente que los métodos tradicionales.

Los avances de materiales incluyen hidrogeles de autocuración, metales líquidos conductores y elastómeros biodegradables, mejorando drásticamente la flexibilidad y la compatibilidad ambiental.

La integración de DLP con otras técnicas ha llevado a la creación de dispositivos complejos como los actuadores de elastómero de cristal líquido, capaces de deformación programable y funciones de carga de carga. La impresión DLP de escala de grises permite además una rigidez espacialmente sintonizable dentro de una sola estructura, lo que permite actuadores neumáticos que se torcen o se doblan según sea necesario.

En la detección, la revisión presenta sensores capacitivos de ionogel en forma de domo con sensibilidad ultra alta (15.1 kPa⁻¹) y sensores de tensión a base de hidrogel de rotaxano resistentes a la fatiga. Para aplicaciones energéticas, las innovaciones incluyen nanogeneradores triboeléctricos biomiméticos que cosechan energía cinética con una eficiencia mejorada y supercondensadores con arquitecturas internas captomizadas en 3D para un mejor almacenamiento.

Colectivamente, estos avances muestran la capacidad de DLP para integrar perfectamente la ciencia de los materiales y la ingeniería estructural, ofreciendo un nuevo paradigma de diseño para la electrónica multifuncional y miniaturizada.

Según el autor senior, el Dr. Iek Man Lei, “DLP ya no es solo una herramienta de creación de prototipos: se está convirtiendo en una plataforma fundamental para la electrónica de próxima generación y los dispositivos flexibles. Su capacidad de imprimir con precisión estructural y diversidad de materiales nos permite repensar cómo se diseñan e implementan los dispositivos”.

El coautor Dr. Liang Yue agrega: “Al empujar los límites de lo que es posible en la fabricación de dispositivos blandos, DLP ofrece un camino eficiente para las tecnologías médicas personalizadas y los sistemas inteligentes sostenibles”.

Mirando hacia el futuro, se espera que los dispositivos flexibles impresos por DLP revolucionen los sectores de la atención médica a la robótica. En medicina, podrían habilitar sensores de conformación de la piel para el seguimiento continuo de la salud o los actuadores suaves para intervenciones quirúrgicas delicadas. La robótica se beneficiará de los sistemas integrados de activadores de sensores que imitan los movimientos biológicos y responden de manera inteligente a los estímulos.

Las innovaciones energéticas, como supercondensadores personalizados o generadores de movimiento, prometen mejorar la tecnología móvil y portátil. Es importante destacar que el uso de hidrogeles reciclables y materiales biodegradables admite la electrónica más verde y reduce los desechos.

Si bien la reducción de la producción y la estandarización de materiales siguen siendo desafíos continuos, la flexibilidad y la accesibilidad de DLP lo convierten en una herramienta vital para acelerar la innovación en entornos de I + D tanto académicos como industriales.

Más información: Jiuhong Yi et al, Digital Light Processing 3D Impresión de dispositivos flexibles: actuadores, sensores y dispositivos de energía, microsistemas y nanoingeniería (2025). Doi: 10.1038/s41378-025-00885-8

Proporcionado por la Academia de Ciencias de China

Cita: inteligente, estirable y sostenible: el futuro de los dispositivos flexibles impresos en DLP (2025, 6 de mayo) Recuperado el 6 de mayo de 2025 de https://techxplore.com/news/2025-05-smart-stretchable-sustreenable-dlp.html

Este documento está sujeto a derechos de autor. Además de cualquier trato justo con el propósito de estudio o investigación privada, no se puede reproducir ninguna parte sin el permiso por escrito. El contenido se proporciona solo para fines de información.